產品概述

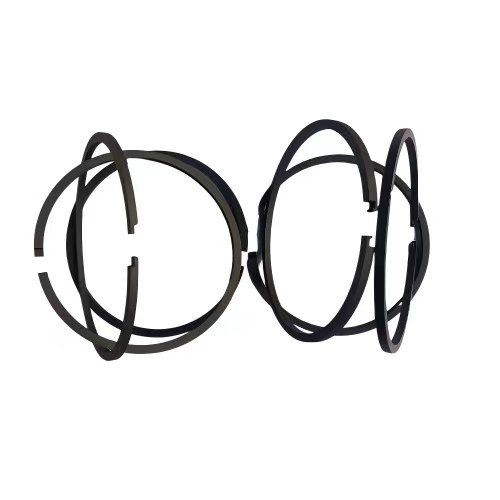

活塞環是發動機核心密封元件,安裝在活塞環槽內,主要承擔密封燃燒室、調節機油、傳熱導溫三大功能。現代高性能發動機通常采用"兩氣一環"設計(2道氣環+1道油環)。

核心類型與技術參數

類型

材質構成

表面處理

典型厚度

適用場景

第一道氣環

球墨鑄鐵+鋼帶復合

鍍鉻/噴鉬(0.1-0.15mm)

1.2-1.5mm

高壓燃氣密封

第二道氣環

灰鑄鐵/合金鑄鐵

磷化處理

1.0-1.2mm

輔助密封與導熱

油環

不銹鋼鋼帶+螺旋襯簧

超精磨削(Ra≤0.2μm)

0.6-0.8mm

刮油與油膜控制

注:賽車發動機可能采用PVD氮化鉻涂層,厚度精確控制在8-12μm*

關鍵性能指標

參數

標準值

測試方法

性能影響

徑向彈力 (N)

15-50(氣環)

DIN 7877

決定初始密封性

端隙 (mm)

0.3-0.6(缸徑100mm)

SO 6621-3

熱膨脹補償空間

漏光度

≤30°弧長/缸孔

專用檢漏儀

影響竄氣量(≤3L/min為優)

耐磨性

≤0.1μm/1000km

臺架試驗

鍍鉻層壽命>20萬公里

材料科技進展

- 新型復合材料:

微觀結構電鏡圖

采用短切碳纖維(5-8wt%)增強鑄鐵基體,使抗拉強度提升40%

- 表面工程技術:

- 激光紋理化(Laser Micro-Texture):在環表面加工20-50μm微坑,儲油量增加300%

- 類金剛石涂層(DLC):摩擦系數降至0.05-0.08

選型匹配指南

步驟1:確定基礎參數

- 缸徑尺寸(公差±0.01mm)

- 活塞環槽寬度(建議間隙0.04-0.08mm)

步驟2:工況適配

發動機類型

推薦配置

渦輪增壓柴油機

第一環:鋼制梯形環+CrN涂層

混動發動機

低張力油環(徑向力≤10N) |

高轉速汽油機

全環組DLC涂層+0.8mm薄型設計

行業標準對照

標準體系

核心要求

檢測項目

JIS B8032

徑向壓力分布偏差≤15%

壓力分布測試儀

SAE J1647

高溫(250℃)彈力保持率≥85%

熱態彈力測試臺

GB/T 1149

殘余變形量≤0.5%(200h耐久后)

三維坐標測量儀

技術發展趨勢

- 智能活塞環:嵌入微型傳感器實時監測環溫/磨損

- 自修復涂層:含微膠囊潤滑劑,磨損時自動釋放

- 超輕型設計:鈦合金基體(比傳統減重40%)

(注:具體參數需根據發動機型號匹配,建議提供缸體圖紙進行聯合仿真分析

活塞環應用領域簡介

活塞環作為發動機的核心部件,廣泛應用于各類動力機械中,其主要功能是密封燃燒室、控制機油和傳導熱量。以下是活塞環的主要應用領域:

1. 汽車發動機

- 汽油乘用車:采用薄型低張力設計,減少摩擦損失

- 柴油商用車:使用加厚鑄鐵環,承受更高爆發壓力

- 新能源混動:優化設計的低摩擦環組,提升能效

2. 工程機械

- 挖掘機/裝載機:強化耐磨鍍層,適應惡劣工況

- 農用機械:特殊防銹處理,應對高濕度環境

3. 船舶動力

- 遠洋貨輪:超厚環體設計,確保長期可靠性

- 快艇發動機:耐鹽蝕涂層,抵抗海水侵蝕

4. 航空領域

- 活塞式飛機:輕量化合金環,滿足高轉速需求

- 直升機引擎:精密加工,保證極端條件下的密封性

5. 工業設備

- 空氣壓縮機:自潤滑復合材料環

- 制冷機組:耐冷媒腐蝕的特殊環型

6. 特種用途

- 賽車引擎:超硬涂層,承受極限工況

- 軍用裝備:強化結構,確保戰場可靠性

隨著材料科技發展,現代活塞環通過表面處理(如鍍鉻、氮化)和結構優化(薄型化、異形截面),在不同應用領域都展現出優異的密封性能和耐久性。選用時需根據具體工況匹配環材、涂層和結構參數。

(注:具體選型需結合發動機參數和使用環境,建議咨詢專業技術人員)